行业能力

针对各行业业务特性,打造个性化行业解决方案,为用户提供一站式的产品与服务。

行业能力

相关案例

电力行业

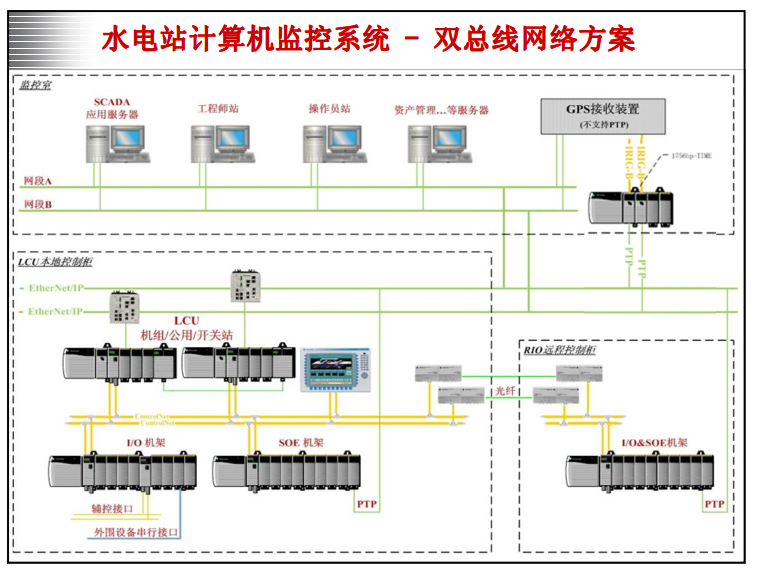

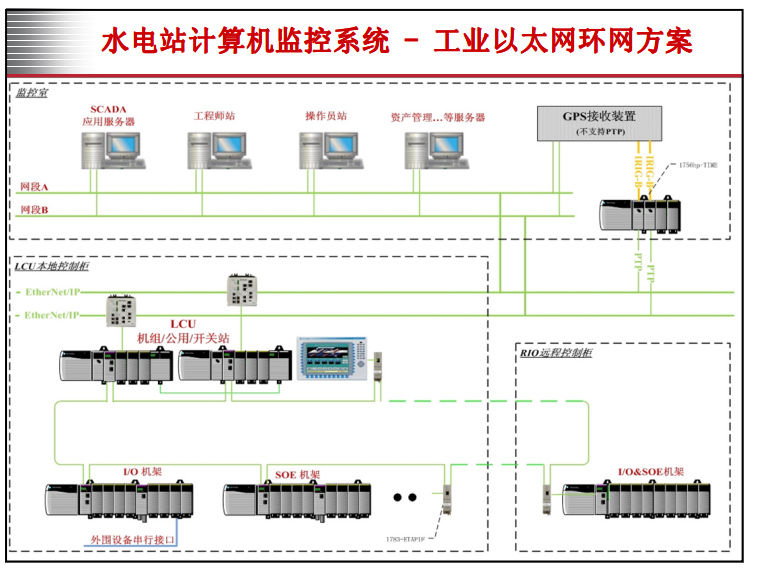

一、监控系统结构

水电站计算机监控系统从功能上分为:电站控制层和现地控制层。

(1)电站控制层

电站控制层由电站计算机室及中控继保室的有关主控级监控设备组成。主要设备包括电站主计算机、操作员工作站、运行人员操作台、培训台、工程师/培训工作站、通信工作站、语音报警及ON-CALL工作站、卫星同步时钟系统、打印机和光盘刻录机、UPS等组成。

(2) 现地控制层

现地控制单元级由七个现地控制单元组成,每个LCU应是智能型和具有可编程的能力。LCU由AB的ControlLogix的1756系列产品做硬件冗余,支持带点热插拔,以主/热备用方式运行,通过Rockwell的冗余控制模块(1756-RM2)实现冗余切换,不需额外编程,底部采用以太网环网(DLR)进行网络冗余。采用1756-EN2TR进行和上位机的环形或者星型冗余。

(3)操作员工作站(2套)

计算机设在电站厂房计算机室内,采用双机全冗余配置。正常情况一台工作,一台热备用,工作计算机故障,则由备用计算机接替,自动完成双机无扰动切换。软件采用FactoryTalk View SE的Server版本,用2个服务器软件进行备份和切换,备份切换由Server自己实现。中控室配置一套UPS电源,其容量不小于3kVA。采用Alpha Continuity 3KVA在线式UPS系列,它使用了旋转LCD面板执行机架/塔式转换的设计,使其集成到多种应用和网络中。

(4)服务器工业私有云

利用当前主流的工业数据虚拟化技术,把生产区域中各系统服务器(包括MES服务器,SCADA管理服务器,历史数据库服务器,实时数据库服务器,WEB发布服务器,视频服务器,安防服务器等),操作员站,工程师站的系统集中在集团或者工厂私有的云端服务器上,在传统的系统操作员工位上放置瘦客户机。颠覆传统结构,既较大限度地保持原本的服务器架构,又利用私有云技术强化服务器性能及可靠性,延长系统生命周期,保护了用户的投资。

二、网络方式

◆局部区域网络符合工业通用的国际标准IEE802.3u以及TCP/IP规约,交换机应选择符合电力行业标准的工业型交换机。

◆局域网络采用百兆光纤单环网结构,电站控制级设备及现地控制单元设备均直接接在局域网络上。

◆主站的网络设备采用工业级千兆以太环网交换机,现地LCU网络设备采用工业级百兆赫思曼RS系列交换机。主站交换机与各工作站之间的采用泛达超5类缆线。

工业以太网交换机是赫思曼RS系列针对严酷的工业环境而设计,其材质、元器件及安装方式等都是严格按照工业级设计和制造的,具有牢靠的重负荷设计,符合关于电磁干扰、震动、冲击、工业温度等的工业指标,从而确保网络具有很高的可靠性。设备采用无风扇设计,支持12~48VDC双电源冗余,并具有电源极性反接保护功能,工作温度范围适应能力强,从较大程度上满足了工业网络通讯系统对设备可靠性的要求,其性能指标超过一般的商用网络产品。同时,交换机采用标准工业导轨及机架式安装,方便工业现场的设备设置。

设备支持冗余双直流电源输入,可在主供电系统失败的情况下自动切换。并支持电源极性反接保护功能,当电源的正、负极接反时,不但不会烧坏设备,而且可以继续正常工作,因此能很好的保证网络通讯系统的可靠性和设备的安全性。

整机结构严格按照有关电磁兼容的设计规范进行设计,保证了系统具有良好的抗静电干扰、抗射频干扰、抗电脉冲群干扰、抗雷击浪涌干扰、抗电瞬时跌落干扰和抗射频传导干扰的能力

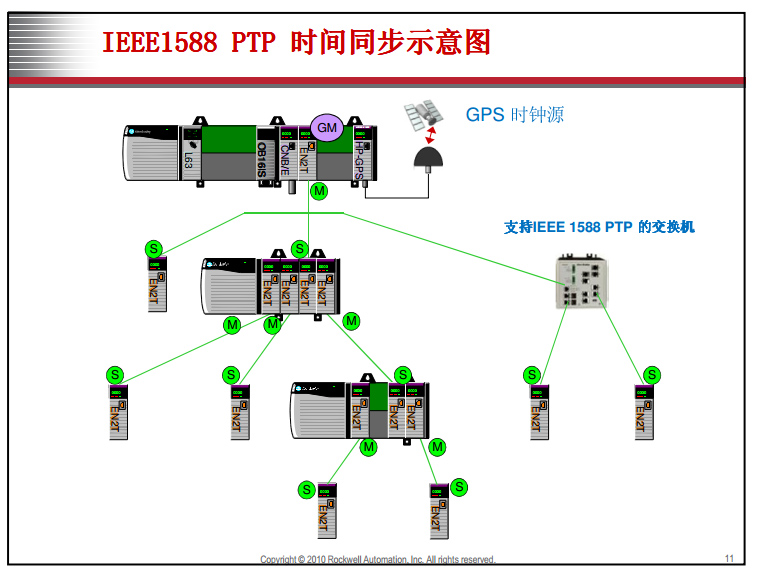

三、时钟系统

时钟同步系统采用AB的专用模块,符合IEEE1588 PTP 时间同步要求。

四、控制层

各远程I/O的工作电源分别由其对应的LCU提供。

◆机组现地控制单元(LCUl,LCU2,LCU3,LCU4)

LCU应该提供RS-485串行接口方式的,采用Modbus(Master and Slave)标准通信规约的接口,采用Molex进行网关协议转换,模块直接插在AB的1756机架上面,有标准的块进行编程。

LCU中的PLC与工作站之间采用国际标准工业以太网规约EtherNet/IP,通讯速率达到100Mbps,PLC采用AB ControlLogix系统调速器油泵控制回路、球阀控制回路进入机组现地LCU控制。

◆ 公用升压站现地控制单元(LCU5)

1套开关站现地控制单元LCU。LCU由AB的1756系列加PanelView Plus 7系列的触摸屏组成。

LCU中的PLC与工作站之间采用国际标准工业以太网规约EtherNet/IP,通讯速率达到100Mbps,控制系统选用AB ControlLogix系统。

底层驱动器采用采用罗克韦尔PowerFlex753系列变频器,采用EtherNet/IP通信模块具有双以太网接口,可实现DLR功能(以太网环网),罗克韦尔驱动器具有多种控制模式,标准 V/Hz,带全定制功能,无速度传感器矢量控制,带自整定功能,磁通矢量控制,带或不带编码器反馈,感应和永磁电机控制。

机柜采用的是霍夫曼MI9机柜,防护等级IP55,根据标准的GB 4208,等同于IEC 60529.具有超强的承重能力,并柜组件可以在相同车间机柜之间的完美组合,在智能电网行业中,霍夫曼MODO模块化双层户外机柜,双层壁结构,优越的热解决方案,比普通机柜节能75%,采用优质的不锈钢和铝板打造,高强度的铝合金框架,良好的抗振动、抗地震、负载及EMC功能,防护等级IP55.

在底层控制器端添加工业防火墙Tofino无论网络中任何位置发生攻击或者为人误操作,深度防护模型都可以有效的限制其对整个网络造成影响,多层防护,差异化防护,针对特定威胁的分层防护。

电力行业能力之火电行业:

随着社会的发展,网络技术、计算机技术及PLC控制技术的日益成熟,大多数火电厂辅控系统均可进入全厂辅助网络控制系统,实现在集控室完全监控操作,大大提高了自动化水平,更好地提高了全厂的效率。

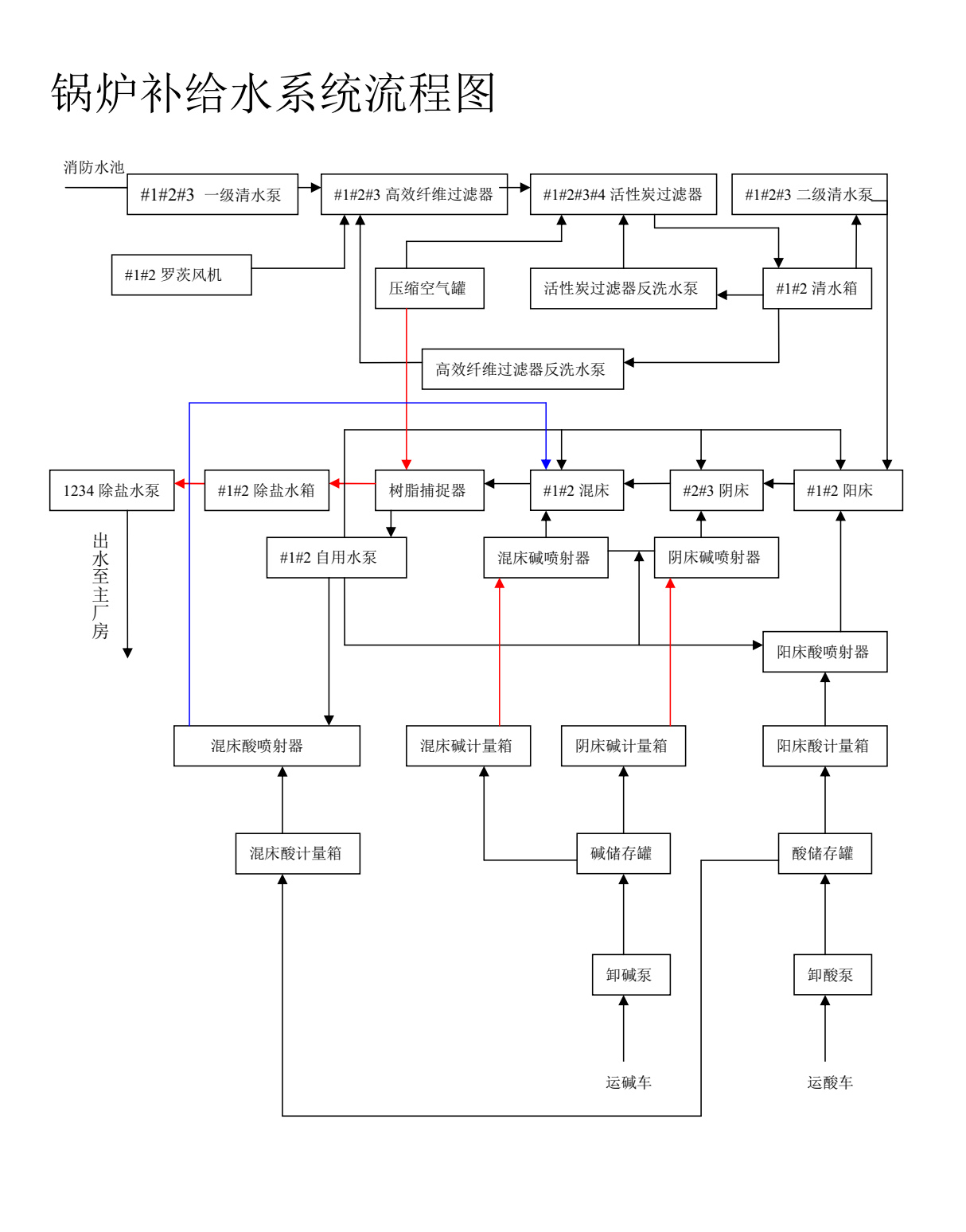

火电厂的辅助系统主要有:锅炉补给水系统、凝结水精处理系统、制氢站、循环水处理系统、工业废水处理系统、除灰系统、除渣系统、输煤系统等。这些辅助系统与电厂的生产过程密切相关,确保这些辅助系统的正常运行,才能保证电厂的安全运行,因此对它们的监控是很重要的。

过去对这些辅助系统的监控是由一套独立的PLC控制系统完成各辅助系统的监控,其上位机和控制系统机柜布置在各辅助车间的控制室内。这种控制方式使得控制系统设备配置重叠,运行管理人员多,不易管理。因此提高辅助车间的控制水平,减少辅助车间运行管理人员,成为电厂减人增效的重点。

全厂辅助网络控制系统将电厂的大多数辅机控制系统,包括输煤程控系统、化水程控系统、凝结水精处理程控系统、除灰除渣程控系统、净水站程控系统、循环水加药控制系统、制氢站程控系统、空压机程控系统、污水程控系统等等,集成为一体化的控制网络,在一个控制室进行集中监视与控制,形成与DCS并列的第二个综合控制系统。

辅助网络控制系统克服了原有独立且分散的控制系统的缺点,可较大可能的减少运行管理人员。控制系统在基本不提高造价的情况下,使辅助网络控制系统的水平达到与主机DCS控制系统基本相当的水平,实现全厂一体化辅机集中控制管理,并使辅助控制系统创造了与主机DCS及其他管理系统联网的可能性。实现对水、煤、灰网运行状态的实时监控,实现真正的远程控制。集中采集和保存数据,方便生产信息的集中保存、处理和备档。集中监控点设在集控室或主厂房控制室。

水网PLC控制系统

水网PLC控制系统由净水站及综合泵房系统、锅炉补给水处理系统、生活废水处理系统、循环水加药系统、非经常废水处理系统联成一个网,构成全厂水网控制系统网络,进而联入全厂辅助车间集中监控网,通过全厂水网控制系统上位机或者全厂辅助车间集中监控系统上位机操作员站实现对上述系统、设备的监视、操作与控制,并确保其正常、可靠运行。

全厂水网控制系统数据通讯网络为分布式的工业以太网络。大多数网络通讯设备即工业交换机,采用进口工业级的德国赫斯曼(Hirschmann)MS30系列以太网光纤交换机的标准产品。数据通讯系统应将各CPU处理单元、输入/输出模块及人机接口和系统外设联接起来,以保证可靠和高效的系统通讯。

全厂水网控制系统采用控制系统+网络+上位机并接入辅助系统集中监控网的分级控制结构方式。可编程控制器应选用在电厂有成熟运行经验的罗克韦尔ControlLogix系列产品,采用同一系列的模块,减少备件和维护量;大多数模块可以带电插拔, 包括CPU,电源模块,通讯模块, I/O模块 ,支持不停机维修;输出模块要求带预设置故障处理功能。PLC 装置采用统一的高速背板总线,背板总线的速率不低于80M,确保系统性能的一致。该系统共设置2套冗余配置的PLC系统CPU,一套冗余CPU控制锅炉补给水系统、非经常废水系统、生活废水处理系统、循环水加药系统;另一套冗余CPU控制净水站及综合泵房系统。共设置2套互为冗余的调试操作员站/工程师站。

流程框图如下:

输煤程控PLC系统

火力发电厂输煤系统的任务主要是卸煤、储煤、上煤和配煤。输煤控制系统就是对输煤系统的设备进行控制,使其能按一定的顺序运行,以便完成上述任务。主要设备包括翻车机、斗轮堆取料机、带式输送机、给煤机、犁煤器、除尘器、除铁器、滚轴筛和碎煤机等。由于大型火电厂在一定时间内煤量相差很大。用煤量亦相差很大,煤质差别也可能较大,同时为满足配煤和煤的粗处理的要求,输煤系统必须具有多种多样、十分灵活的运行方式,才能满足机组稳发满发的要求。

火电厂输煤系统的主要特点如下:

(1) 系统设备多。设备种类多:给煤机、翻车机、斗轮堆取料机、皮带输送机、碎煤机、筛煤机、犁煤器、三通挡板、除尘器、取样机、煤位检测装置、皮带秤等;设备数量多:火电厂输煤系统设备数量一般均为100多台。

(2) 系统分布广。火电厂输煤系统设备布设分散、作业线长、运行方式灵活多变,分布一般在几公里的范围内,有的大型火电厂甚至更远。

(3) 系统故障点多。皮带的拉绳、跑偏、超载、撕裂;碎煤机的超温、超振;三通挡板及犁煤器等的卡死或不到位;皮带、筛煤机的堵煤等等。

(4) 工艺流程复杂。多种煤源设备取煤通过电动三通挡板的切换经皮带输送机 (一般均为双路)传送到原煤仓,可以组成几十种甚至上百种工艺流程。

(5) 系统运行环境恶劣。输煤系统运行环境粉尘飞扬,水、灰、煤粉比比皆是,特别是夏日煤仓间气温高达摄氏50度。

全厂输煤程控控制系统采用控制系统+网络+上位机并接入辅助系统集中监控网的分级控制结构方式。可编程控制器应选用在电厂有成熟运行经验的罗克韦尔ControlLogix系列产品,采用同一系列的模块,减少备件和维护量;大多数模块可以带电插拔, 包括CPU,电源模块,通讯模块, I/O模块,支持不停机维修;输出模块要求带预设置故障处理功能。PLC 装置采用统一的高速背板总线,背板总线的速率不低于80M,确保系统性能的一致。该系统共设置2套冗余配置的PLC系统CPU,一套冗余CPU控制输煤控制系统;另一套冗余CPU控制燃油泵房控制系统。共设置2套互为冗余的调试操作员站/工程师站。

流程框图如下:

灰网PLC控制系统

厂灰网控制系统,由除飞灰控制系统、除渣控制系统、飞灰分选控制系统、电袋除尘器控制系统联成一个大多数模块可以带电插拔, 包括CPU,电源模块,通讯模块, I/O模块 ,支持不停机维修;输出模块要求带预设置故障处理功能。PLC 装置采用统一的高速背板总线,背板总线的速率不低于80M,确保系统性能的一致。该系统共设置2套冗余配置的PLC系统CPU控制飞灰系统。

每台炉除飞灰系统包括电袋除尘器和省煤器/脱硝器灰斗排灰的集中输送、储存和处理。流程框图如下:

除渣系统流程框图如下:

底层驱动器采用采用罗克韦尔PowerFlex753系列变频器,采用EtherNet/IP通信模块具有双以太网接口,可实现DLR功能(以太网环网),罗克韦尔驱动器具有多种控制模式,标准 V/Hz,带全定制功能,无速度传感器矢量控制,带自整定功能,磁通矢量控制,带或不带编码器反馈,感应和永磁电机控制。

机柜采用的是霍夫曼MI9机柜,防护等级IP55,根据标准的GB 4208,等同于IEC 60529.具有超强的承重能力,并柜组件可以在相同车间机柜之间的完美组合,在智能电网行业中,霍夫曼MODO模块化双层户外机柜,双层壁结构,优越的热解决方案,比普通机柜节能75%,采用优质的不锈钢和铝板打造,高强度的铝合金框架,良好的抗振动、抗地震、负载及EMC功能,防护等级IP55.

在底层控制器端添加工业防火墙Tofino无论网络中任何位置发生攻击或者为人误操作,深度防护模型都可以有效的限制其对整个网络造成影响,多层防护,差异化防护,针对特定威胁的分层防护。

全厂辅助网络控制系统拓扑图如下: